はじめに

オフライン試験としては、衝突力試験や壊食試験が行われております。

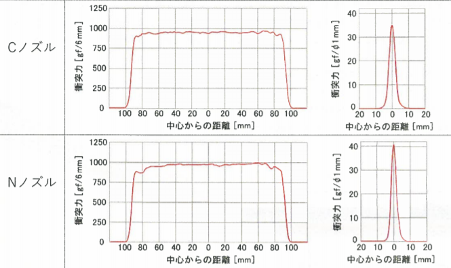

以下の説明では、試験方法の説明と、従来ノズルをCノズル、最新ノズルをNノズル、とした評価結果について説明をいたします。尚、試験については、圧力15MPa スプレー角度35°、流量111L/minという条件で実施いたしました。

衝突力試験

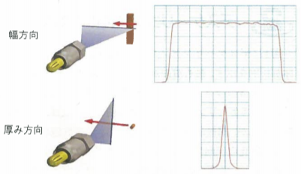

まず初めは、衝突力試験についてご紹介いたします。オフラインのスプレー性能評価試験としては、試験衝突力試験が代表的です。図1に衝突力試験の模式図を示しております。

所定の圧力にて、要求される流量とスプレー角度となるノズルチップを選定、あるいは試作し、ロードセルを幅方向と厚み方向に移動させることによって衝突力を測定します。

ノズルチップの製作においては、幅方向に均等となることが前提であり、衝突力分布の均等性と厚み方向の最大衝突力を評価します。この試験においては、いかに最大衝突力を向上させるかが課題です。図2に距離300mmでのCノズルとNのノズルの衝突力データの比較例を示しております。

二つの機種で幅方向の衝突力均等性は維持されており、Nノズルの最大衝突力比は1.16倍で改造されております。近年では3次元の衝突力試験も実施しており、衝突試験において、より詳細な情報が得られるようになりました。

壊食試験

デスケーリングノズルにおける鋼板表面のスケール剥離は、液塊、液滴のウォーターハンマー現象が主に影響していると考えられております。そのため、アルミ板(A5052)等により壊食試験を実施しております。図3に、壊食試験の模式図を示しております。

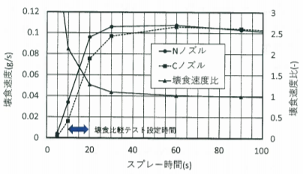

壊食試験では、自動シャッターの開閉により、所定時間噴流を試験板に衝突させて、壊食質量を測定します。図4に、壊食試験時間と壊食速度の試験結果を示してります。

時間の経過により、アルミ板壊食速度は高くなり、一定時間経過後に低下に転じます。壊食速度の低下は、液だまりが発生することにより、壊食作用が弱まるためと考えられます。このような壊食予備試験を実施した後、適切な評価時間を設定し、同一の試験板及び時間で比較壊食試験を実施します。

スプレーノズルの開発ならびに各種性能評価試験はエバーロイにお任せ下さい!

当社は、スプレーノズルにおける豊富な製品ラインナップとスプレーノズル性能の評価技術によって解析・設計・開発・製造まですべて一貫して対応することができます。

スプレーノズルならびにデスケーリングノズルでお困りのお客様はお気軽に当社にお問い合わせください。