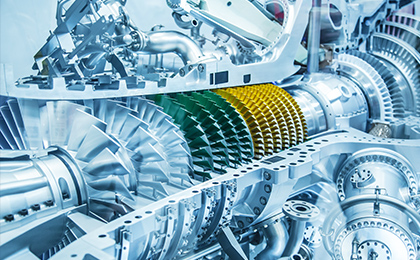

お客様の課題・ニーズ

ガスタービン発電設備では、気温度上昇により吸込空気の密度が低下することで空気圧縮機吸込流量が減少し、出力が大きく減少します。夏季の電力不足を補うために、吸込空気を冷却する、吸気冷却装置が搭載されており、ここにスプレーノズルが使用されています。

効率よく冷却し、圧縮機初段動翼へのエロージョン損傷リスクを低減させるためには、スプレーから噴霧するミストを微粒化する必要があります。

微粒化するためには、超高圧力噴霧が必要になりますが、従来のスプレーノズルでは、長期間の使用によりノズル内部流路が摩耗することで、スプレーパターン及び噴霧粒径が変化してしまうため、ノズル交換が頻繁になることによるランニングコストの増加が課題となっていました。

当事例のお客様は、耐摩耗性を有した長寿命、かつ粒子径の細かいスプレーノズルをご要望で、上記の課題を解決するために、様々なノズルメーカー様にお声かけされていましたが、満足いく提案が得られず、当社にお声かけ頂きました。

提案内容

従来品のスプレーノズルの内部構造を分析することで、摩耗の原因を特定しました。その結果、従来品と同様、当社の汎用スプレーノズルでも対応ができないと判断し、耐摩耗性に優れ、かつ粒子径の細かい噴霧を可能とする特注ノズルを提案しました。粒子径の細かい噴霧が可能となるように内部構造を設計し、材質については、従来のステンレス製から耐摩耗性に優れる材質を選定しました。

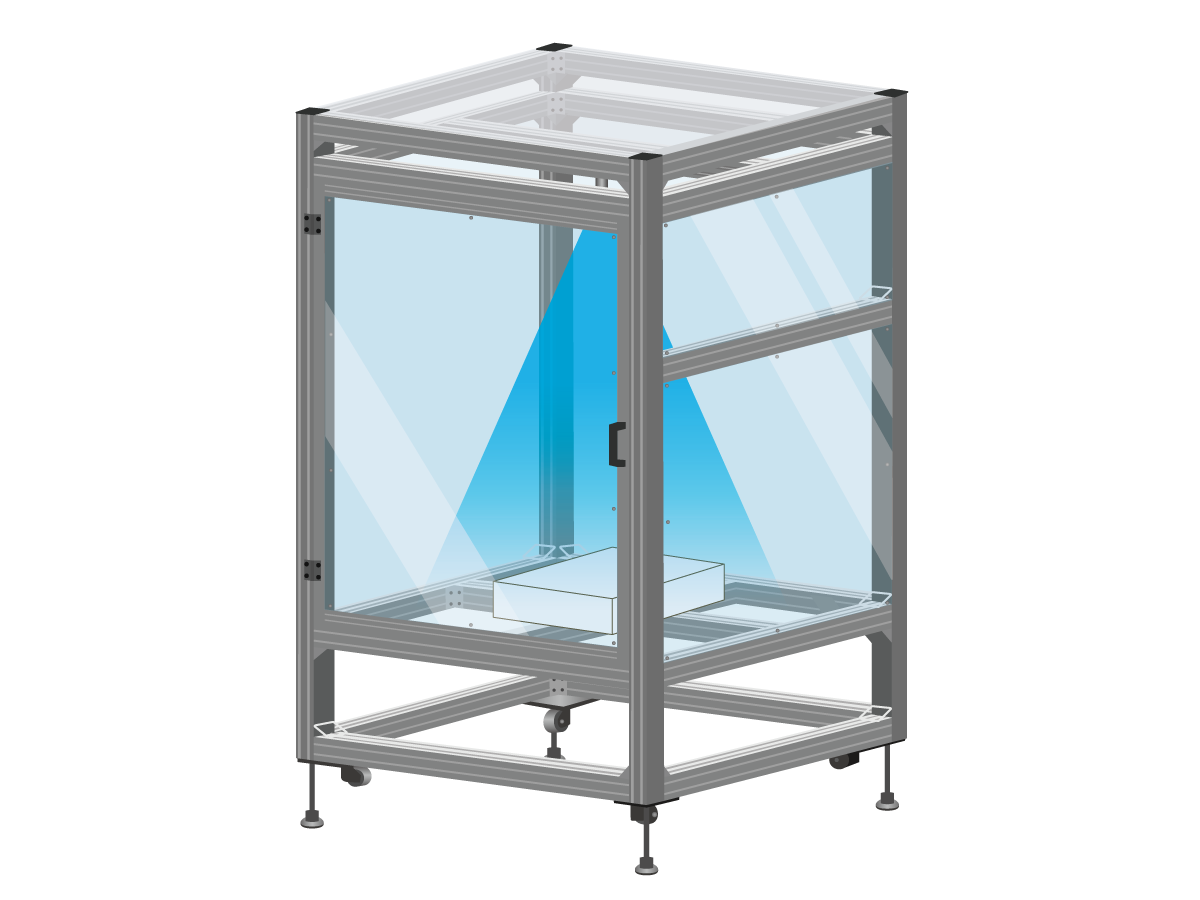

試作・評価試験

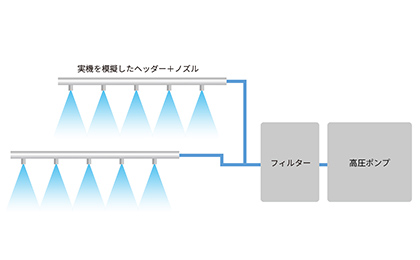

上記仕様にて設計した特注ノズルを製造し、耐摩耗性に関してどの程度向上しているのか他社製品と当社製品で純水における耐久試験装置を製作し試験を実施しました。

数千時間オーダーの耐久試験を経てもノズル内部流路の摩耗は無く、長寿命化を実現できるスプレーノズルが完成しました。