お客様の課題・ニーズ

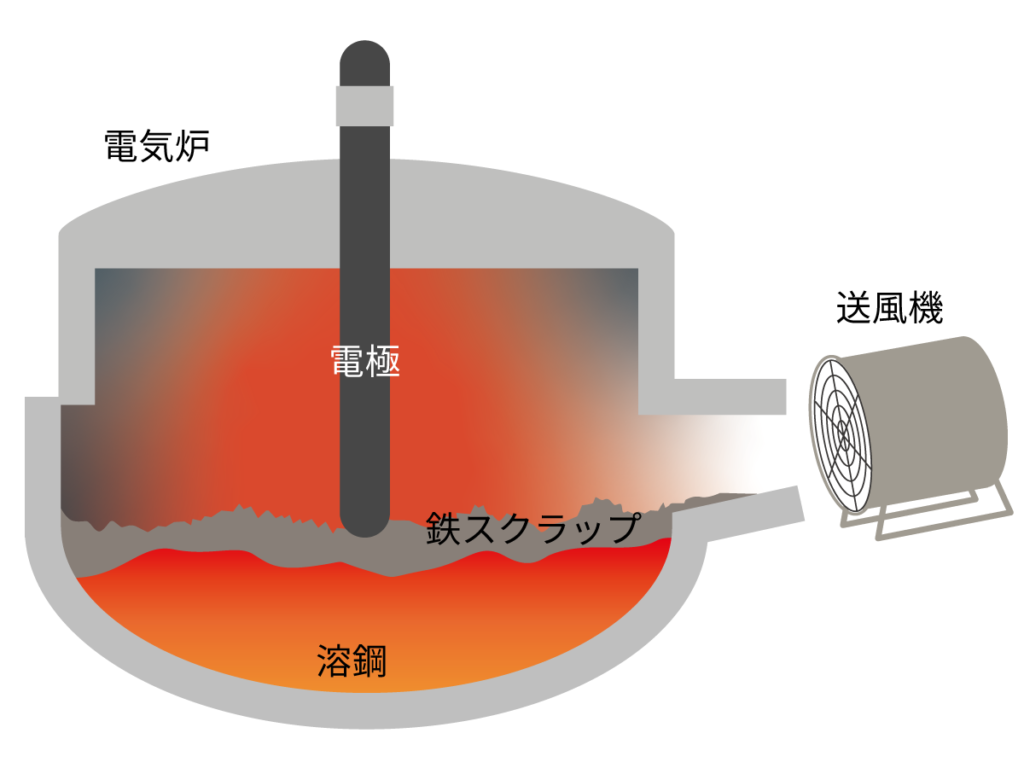

鉄を作る工程では、はじめに原料を溶かす工程があります。原料を溶かす方法としては高炉を用いた方法と電気炉を用いた方法があり、電気炉は近年、CO2削減や環境負荷削減の方法として注目されています。

今回お問い合わせいただいたお客様は電気炉を使用しており、鉄スクラップを原料として電気炉で鉄鋼を生産するため、電気炉内の耐火物を数日おきに補修していました。

補修作業を行うためには、1000℃ある炉内を50℃~60℃まで下げる必要があります。

炉外に設置した送風機による冷却では約10時間かかり、増産時の生産計画におけるボトルネックとなっていました。

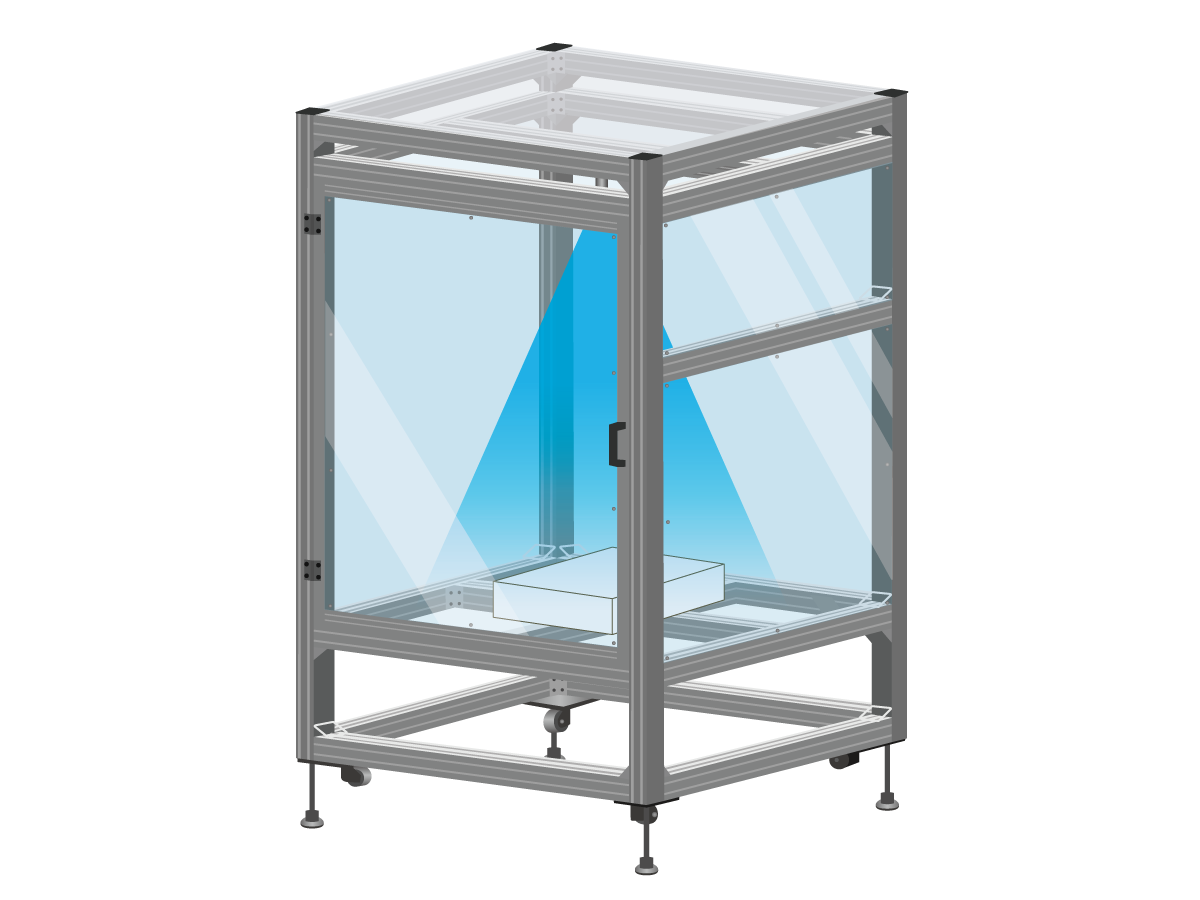

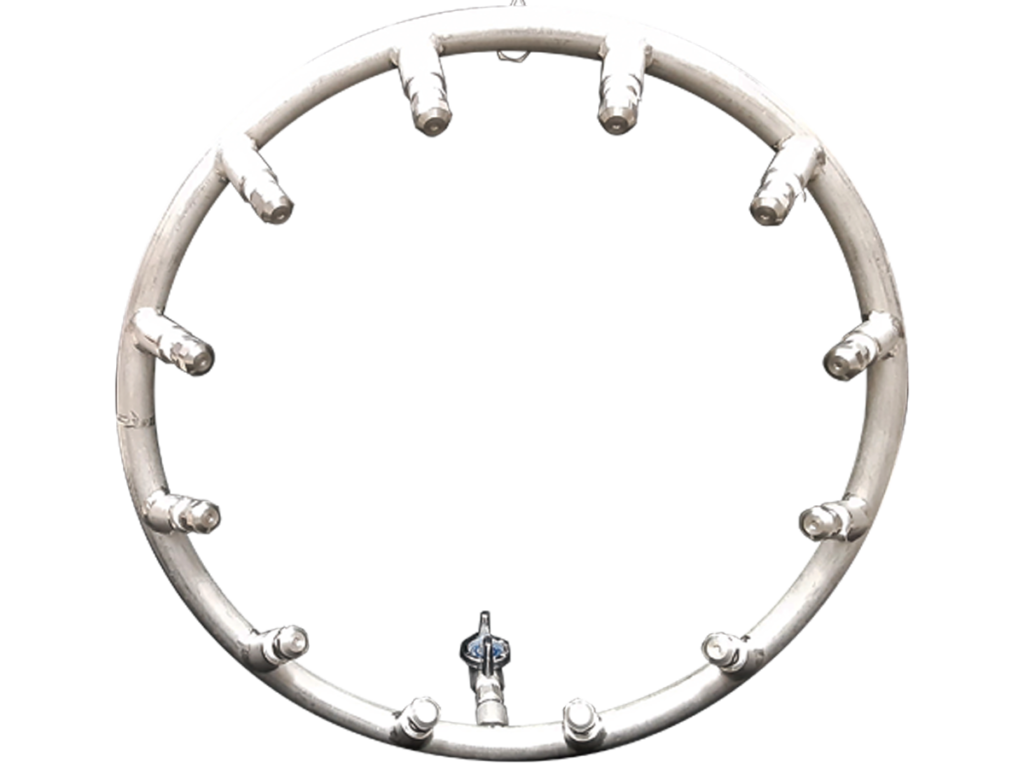

冷却時間の短縮の検討していたところ、送風機とノズル付きリングヘッダーがセットになった「もやジェット」に注目いただき、既存設備の置き換えることをご検討され当社へご連絡いただきました。

提案内容

導入コストをおさえるため、以下の2点を提案しました。

①既設のファンが使用できるように、リングヘッダーのカスタマイズを行う。

②標準仕様では水の供給に高圧ポンプ(6MPa)が必要となるが、既存の工場設備(1MPa)の水源を活用できるように、ノズルのカスタマイズを行う。

試作・評価

電気炉内の耐火物は湿度に弱く、炉内に水をためないことが重要となります。冷却時間や蒸発時間を設定するため、カスタマイズしたノズルを使用した噴霧デモを行い、最終的にはお客様に最適な冷却時間を設定いただきました。