お客様の課題・ニーズ

製鉄業界で使用される連続鋳造機においては、鋳型内での冷却を1次冷却、スプレーノズルによる冷却を2次冷却と言い、2次冷却では鋳片内部の凝固を行っております。そのため、2次冷却の均一性は、鋳造品を製造する上で品質を左右する重要な要素です。

冷却が不十分・不適切な場合、鋳造品内部に鋳物欠陥が発生し、仕上がり品質の低下につながります。そのため、冷却用途で使用される水を鋳造品全体に均一に噴射することが仕上がり品質を向上させるうえで重要になります。

ただ、冷却水は循環して再利用するため異物を含みやすくなっています。異物がスプレーノズルに入るとスプレーノズルの目が詰まる可能性があります。目詰まりによりスプレーできなくなった場合、冷却が十分にできず、鋳片の割れや変形といった品質不良を引き起こし、生産設備にも損傷を与える可能性があります。

生産設備の故障は、生産効率や製品品質を著しく落としてしまうため、日常の予防保全により対処する必要がありますが、連続して稼働している設備の為、ノズルメンテナンスも頻繁にできるものではありません。そのため、必要な性能は維持したまま目詰まりしにくいスプレーノズルを搭載することにより、品質不良品の発生リスクの回避と生産設備の損傷リスクを回避したいとのご要望を頂戴しました。

提案内容

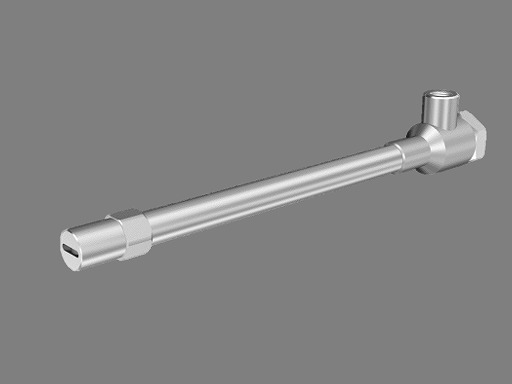

当社は、標準スプレーノズルをもとにカスタマイズしたスプレーノズルを導入することを提案しました。スプレーの通路径が狭く異物による目詰まりが発生していたため、最小通路径を拡大したスプレーノズルを製作することで、異物による目詰まりを回避できると考えたためです。課題は、最小通路径を拡大することにより、スプレーノズルの性能に従来品との差異が生じることでした。

試作・評価試験

まず、現状のノズルをお客様よりお預かりし、当社内の評価試験センターで水量分布を測定し、スプレーノズルの性能の把握を行いました。次にお客様の設備の状況から最小通路径を協議し、性能を維持したまま、最小通路径を拡大するカスタマイズ設計を行いました。

試作品を製作し、最小通路径を拡大したカスタマイズノズルで水量分布を測定し、現状と同等のスプレー性能を確保できるまで試作品修正→試験のプロセスを繰り返し、お客様の要望を実現する、目詰まりしにくいスプレーノズルを製造しましした。