お客様の課題・ニーズ

製鉄業界で使用される連続鋳造機においては、鋳型内での冷却を1次冷却、スプレーノズルによる冷却を2次冷却と言い、2次冷却では鋳片内部の凝固を行っております。そのため、2次冷却の均一性は、鋳造品を製造する上で品質を左右する重要な要素です。

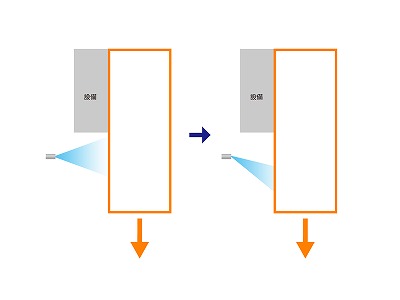

当事例のお客様では、スプレーノズルからの跳ね返り水や飛散水が原因と考えれる設備腐食が起こっていました。連続鋳造内の機器は高額であり、複雑構造のため交換も容易ではありません。ノズルにつながる配管設備を変更することでスプレーの向きを変えることやボールジョイントを配管とノズルの間に入れることでスプレー方向を変えることも検討しましたが、加工精度が悪化してしまうことや、取付スペースが十分に確保できないことから断念していました。

そこで、ノズル自体をカスタマイズすることでスプレー噴射方向を変える対応ができないかと、当社にご相談頂きました。

提案内容

連続鋳造機用のスプレーノズルは、冷却用途であり、冷却が不十分・不適切な場合、鋳造品内部に鋳物欠陥が発生し、仕上がり品質の低下につながります。そのため、スプレー噴射方向を変更することで、冷却品質が低下してしまうことは許されません。そこで、スプレー幅、水量を維持したうえで、スプレー方向を変更できる特注スプレーノズルの試作品を製作し、提案しました。

試作・評価試験

まず、既存のスプレーノズルをお預かりし、実際の取り付け位置に基づき、噴射方向の確認を行いました。その結果をもとに、スプレーの跳ね返りを考慮し、跳ね返りを低減できる噴射方向になるように設計しました。カスタマイズしたノズルの試作品を製作し、水量分布測定やスプレーパターン、流量の評価試験を行い、冷却効果を維持できるまで試作を繰り返しました。最終的に、冷却効果の維持を確認できたため、お客様に試作品にてご提案し、納入が決定しました。