お客様の課題・ニーズ

ごみ焼却施設では大量のごみを焼却するため排ガスが発生します。排ガスには、硫黄酸化物や窒素酸化物、ダイオキシンなどの有害物質が含まれており、適切に処理される必要があります。一般的には、バグフィルターと呼ばれるろ過式集塵機にて排ガスは処理されますが、バグフィルターを通過するまでに、ダイオキシンなどの有害物質の活性化を防ぐ200℃以下までガスの温度を下げなければなりません。そのため、水噴霧による冷却が行われており、スプレーノズルが使用されています。

水冷却のために散水されるスプレーは、高温の排ガスと混合することで完全蒸発しますが、空気と比べて水の割合が高すぎると、粒子径が粗くなるため水が完全蒸発されずドレンが発生し、後段設備であるバグフィルターが湿気を帯び目詰まりを起こす原因になります。

当事例のお客様は、水が完全蒸発されず、バグフィルターに悪影響を与えてしまうことを問題としており、既存設備の構造を大きく変更することなく、この課題を解決したいと、当社にお声かけされました。

提案内容

水が完全に蒸発しない原因は、①既存ノズルで微粒化できていない、②ノズルの配置、③ノズルの噴射角度、にありました。

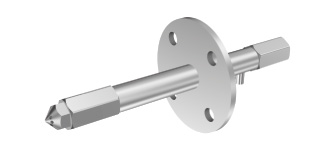

標準のスプレーノズルでは、気水体積比と噴射角度を最適化することが難しく、特注ノズルに変更することを提案しました。上記を最適化することで、既設設備の構造を大きく変更する必要がなくなり、水が完全に蒸発しないという課題を低コストで解決できるためです。

試作・評価試験

当事例の特注ノズルにおけるポイントは、前述のとおり微粒化と噴射角度の最適化です。既存スプレーノズルをお客様よりお預かりし、噴射角度と粒子径を調査し、現状の問題点を分析しました。既存設備で賄える気水体積比(水と空気の割合)とし微粒化効果の高いノズルに変更しました。

また、塔径と塔長に対し最適な噴射角度を洗い出し、試作品を設計しました。スプレーの広がり方、噴射長さ、粒子径測定を行い、試作品を修正するプロセスを繰り返し、従来のスプレーノズルとの性能差を確認し、お客様の実機にてトライアルを行いました。水の完全蒸発が確認でき、お客様のご要望をクリアできたため、最終形状にて導入しました。