お客様の課題・ニーズ

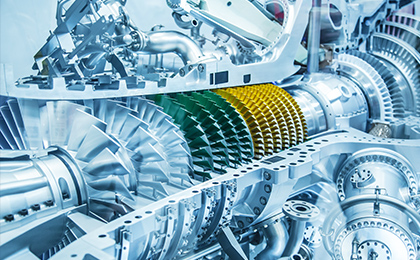

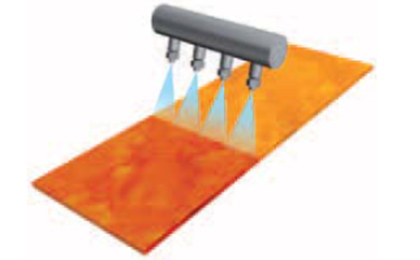

熱延鋼帯や厚鋼板など熱間圧延材を圧延する設備において、鋼板表面のスケールを除去するためにスプレーノズルを複数個使用しています。

スケールを除去できていない場合、鋼板よりも硬いスケールが圧延ロールに食い込み、鋼板にスケール痕と言われる表面欠陥が発生し、品質不良を引き起こします。

熱間圧延機に搭載され、スケール除去を目的としたノズルは、デスケーリングノズルと呼ばれます。

熱間圧延機は大きな設備であり、設備全体で300~500個のデスケーリングノズルが使用されています。そのため、消費水量が多く、ポンプなどの消費電力も高くなりランニングコストが上昇してしまいます。

当事例のお客様は、ノズルを変更することで消費水量を抑え、設備全体でランニングコストを低減することをご検討されていました。

提案内容

熱間圧延機に搭載されていたデスケーリングノズルは標準タイプであったため、ラインナップにある高衝突タイプのデスケーリングノズルを提案しました。

高衝突タイプのデスケーリングノズルは、デスケーリング性能の指標とされる最高衝突力が従来比10%~20%向上可能です。性能がUPすることにより、水量を削減した場合でも従来と同等の性能が確保できるため、水量の削減が可能となります。また、衝突力をさらに向上させるため、ノズルのスプレー角度、配置を見直すことを提案しました。

試作・評価試験

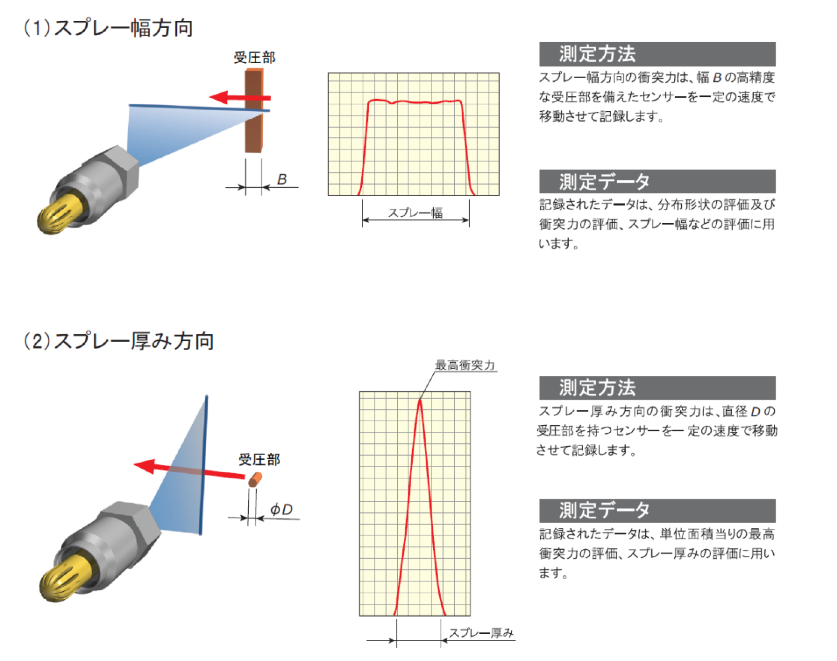

まず、従来のデスケーリングノズルを用いて、実機と同様のノズル配置により衝突力分布測定を行いました。その後、水量を削減した高衝突タイプのデスケーリングノズルで同様の衝突力測定を行い、最高衝突力比較を行いました。

水量が削減できることは確認できましたが、さらなる水量削減を実現する為に、スプレー角度を最適化したノズルの試作品を製作しノズル配置の最適化も行い、デスケーリング性能を維持し、最大限水量を削減できるノズルを完成させました。