お客様の課題・ニーズ

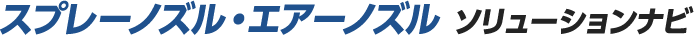

製鉄業界で使用される連続鋳造機においては、鋳型内での冷却を1次冷却、スプレーノズルによる冷却を2次冷却と言い、2次冷却では鋳片内部の凝固を行っております。そのため、2次冷却の均一性は、鋳造品を製造する上で品質を左右する重要な要素です。

一台の連続鋳造機に数百本のスプレーノズルが搭載されるためエアーの消費量が多く、コンプレッサーの稼働率が高くなるため、コンプレッサーのメンテナンス費用増加、コンプレッサー稼働時の電気関係の費用増加、コンプレッサーの台数増加によりランニングコストを始めとした費用上昇が問題とされていました。

エア消費量を抑えるために、空気圧を下げてしまうことはスプレー性能の低下を招き、鋳片の割れや変形といった品質不良を引き起こし、生産設備にも損傷を与えることにつながります。

当事例のお客様は、スプレー性能を低下させることなく冷却性は維持したまま、エア消費量を低減できるスプレーノズルを探しておられました。

提案内容

現状のスプレーノズルをお預かりし、水量分布やエア消費量といったノズル特性を調査しました。次に当社のこれまでの実績から現状の水量分布と同等の場合、どれだけの空気量がを削減することが可能かを検討し、お客様に提案をしました。

試作・評価試験

前述のとおり、従来のノズルにて水量分布測定を行い、空気消費量などのノズル特性を調査しました。

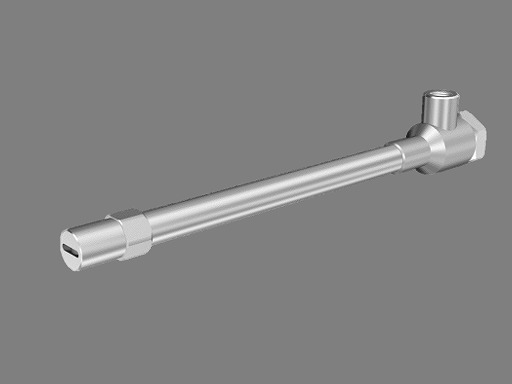

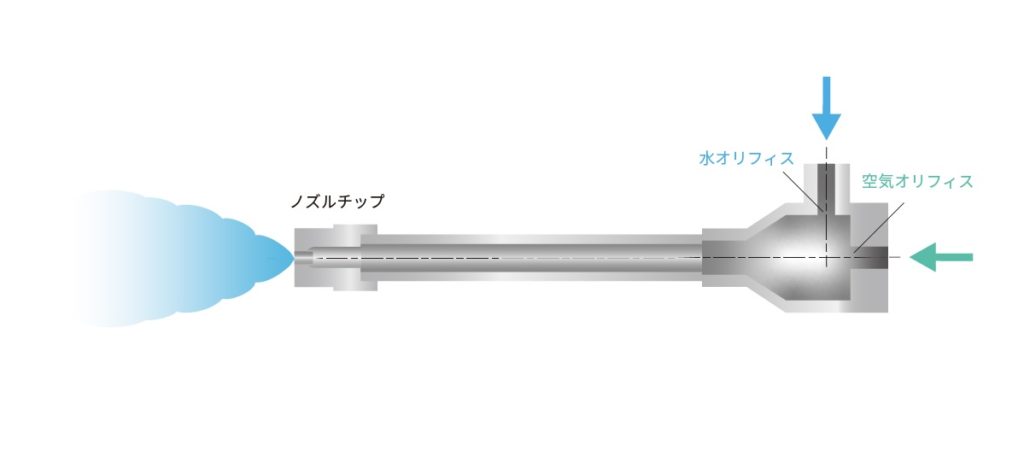

次に、空気量を減少させるように分布を左右するノズルチップのオリフィス形状やノズル特性を決める空気穴や水穴をカスタマイズした特注ノズルを設計し、試作品を製作しました。

試作品において、水量分布の測定と抜熱試験を用いた冷却性能の評価→試作品修正・改造のプロセスを繰り返すことで、従来ノズルよりエア消費量が少なく、かつ冷却性能を維持した特注スプレーノズルを完成しました。